随着先进制造技术的不断发展,激光加工的未来应用可归纳为“ 数字光子生产(digital photonic production)”。在电脑中设计一个结构或产品,借助二极管或固态激光器通过增材制造的方式或者利用高功率超快激光器烧蚀手段制造——这一愿景催生了众多研究热点。但是产品链的集成与满足工业4.0 需求方面的挑战亟待解决。从激光技术的角度看,主要研究集中在加工质量相关数据的在线测量、过程控制机理以及与自动化的结合。选择性激光熔化(SLM)、激光金属沉积(LMD)、激光超快烧蚀及激光抛光等工艺获得了大量的研究。从经济角度出发,提高生产能力是核心目标。

在2018 慕尼黑上海光博会同期举行的第十三届国际激光加工技术研讨会(LPC2018)上,德国弗劳恩霍夫激光技术研究所(Fraunhofer ILT) 所长、德国亚琛工业大学教授Reinhart Poprawe 便以“面向工业4.0 的数字光子生产”为题发表了演讲,他主要分享了SLM 增材制造工艺以及超快激光烧蚀等技术领域的研究成果。本文将对此做部分摘录和梳理。

Reinhart Poprawe教授,弗劳恩霍夫激光技术研究所所长

工业4.0 背景下的数字光子生产

如今,工业4.0 时代正向全球制造业疾速驶来。Reinhart Poprawe 教授指出,在以网络化和物联网化为特征的第四次工业革命中,激光技术同样是不可或缺的组成部分。激光技术应用在不同材料上可以带来工艺水平和生产能力的大幅提升。

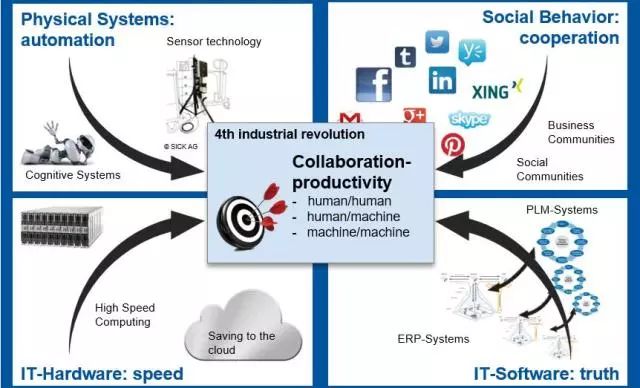

德国亚琛工业大学之前对工业4.0 提出的观点是通过协作机制提供四个核心(图1)。这四个核心分别是由传感技术和认知系统等自动化技术打造的物理系统(physical systems);由商业群体和社会群体通过协作手段产生的社会行为(social behavior);由高速计算和云储存等技术打造的信息化硬件体系(IT-Hardware),以及由ERP和PLM 系统等技术打造的信息化软件体系(IT-Software)。其中的内核则是通过人与人、人与机器、以及机器与机器之间的高度协作来实现生产效能的彰显和提升。

图1:德国亚琛工业大学对工业4.0 提出的观点是通过协作机制提供四个核心。

在此背景下,相应的“互联网生产”路线图也被分为三个阶段来实施:第一个阶段是到2020 年完成启用和激活目标,即通过互联网生产网络(IoP)的基础架构在研发周期、生产周期和用户开发周期之间实现连通性。第二个阶段是到2025 年完成连接目标,即通过多站点实验室之间的跨域协作实现各个周期的IoP 连接,并且可实时回答定义的问题。第三个阶段是到2030 年完成融合目标,即通过全球实验室的形式实现所有周期的全面IoP 集成,并且基于数据解答迄今仍然未知的问题。

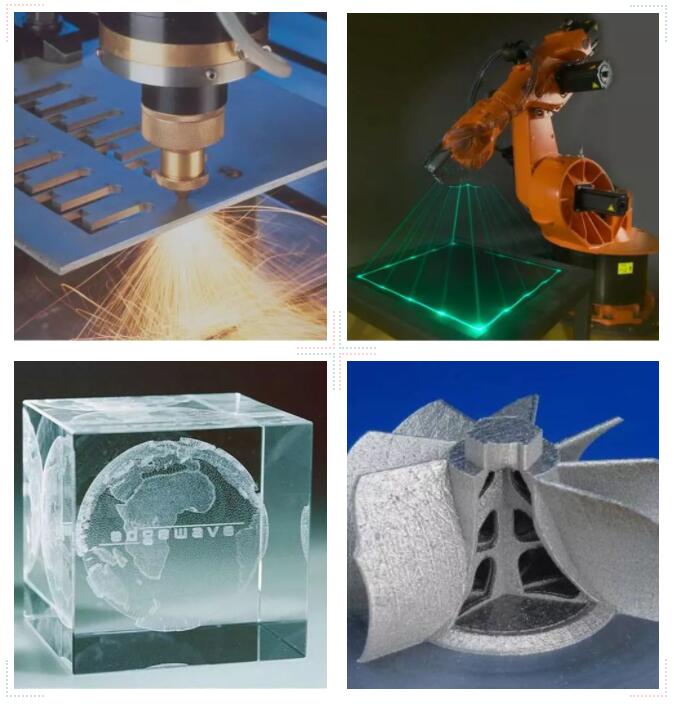

如今,数字光子生产已掀起了一场新的工业革命。在数字光子生产中,使用激光作为工具所展现的优势和独特性包括:最高的功率密度;最快的加工速度;最短的脉冲;无质量、无力量、无接触的加工;最好的可控性(CAD 设计阶段直至最终产品)( 图2)。

图2:数字光子生产结合增材制造等技术打造的产品。

而从成本角度看,数子光子生产与传统生产以及一般的激光制造等方式相比,无论在批量尺寸或是产品复杂性等方面都展现出核心优势。因此,前者从仅提供价值的基础上升级为以生产商、顾客、产品和环境等要素为依托的价值共创体系,从而打造出创新的商业模式。而后者则帮助推动创新产品的应运而生。

此外,数字光子生产的另一个目标是通过增材制造实现轻量化构造,从而达到减重降本的目的。

数字光子生产如何实现?——激光增材制造

当前,增材制造在全球的持续发酵无疑是热点,世界各国正投身于这一颠覆性技术的布局,力争早日实现产业化。然而,在纷繁的增材制造技术中,激光增材制造(LAM)以其独特的加工优势愈发受到关注。众所周知,激光具有能量密度高的特点,可实现难加工金属材料的制造,例如航空航天领域采用的钛合金、高温合金等,同时LAM 技术还具有不受零件结构限制的优点,可用于结构复杂、难加工以及薄壁零件的加工制造。

长久以来,金属3D 打印是增材制造领域的重要突破之一,而适用于精密金属3D 打印的SLM 技术无疑成为增材制造的核心赋能要素。SLM 工艺由德国Fraunhofer 研究院于1995 年首次提出,它是一种金属粉末的快速成型技术。

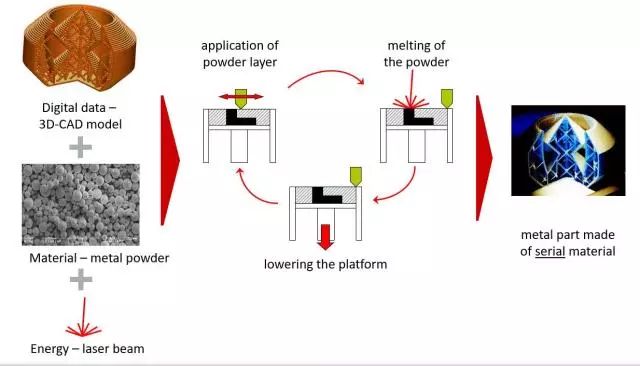

SLM 工作流程可概括为——打印机控制激光在铺设好的粉末上方选择性地对粉末进行辐照,金属粉末加热到完全熔化后成型。然后,活塞使工作台降低一个单位的高度,新的一层粉末涂敷在已成型的当前层上,设备调入新一层截面的数据进行激光熔化,与前一层截面粘结,此过程逐层循环直至整个物体成型( 图3)。

图3:SLM 工艺的基本原理图

此外,SLM 工艺的特点还包括:使用了系列化材料;粉末颗粒能完全融化;零件致密度可达到近乎100%;尺寸精度较高;大幅节约材料用量;热装置使该工艺能够灵活加工包括钛合金、铝合金、钢、CoCr 合金、镍合金等在内的多种材料。

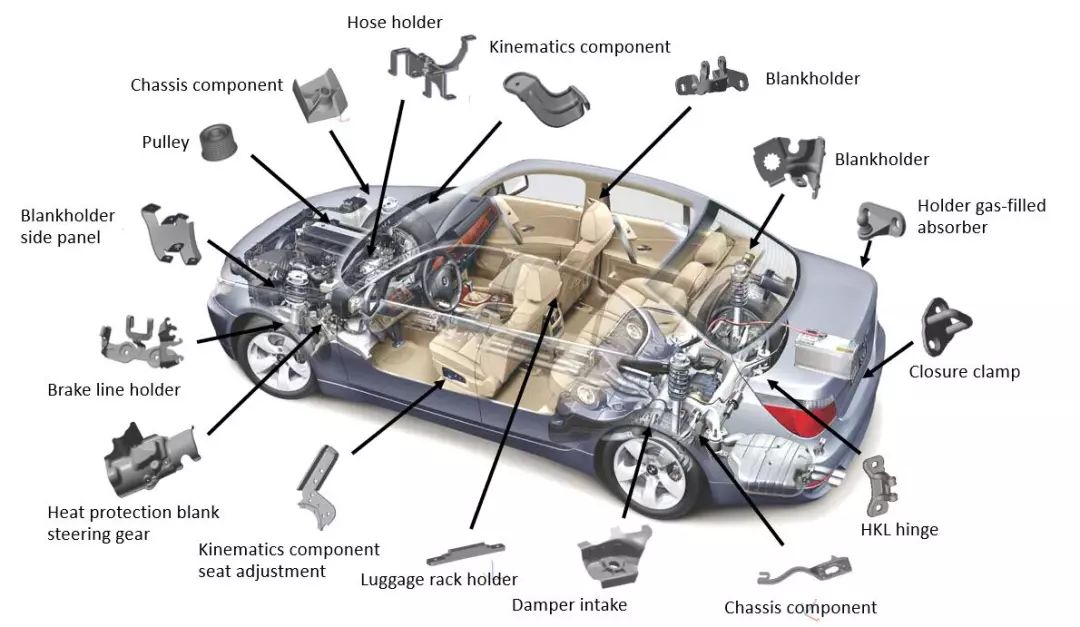

SLM 工艺的应用领域也十分广泛,以汽车为例,包括机箱组件、软管支架、运动组件、防皱压板、HKL 铰链、减振器进气道、行李架支架、制动器线夹、滑轮等在内的众多元素都可以采用这种工艺打造(图4)。

图4:SLM 工艺在汽车制造领域的应用示例。

另外,数年前,Fraunhofer ILT 曾采用 SLM 技术生产出了首例人体髋关节臼杯,并且在2008 年进行了植入应用。这款髋关节臼杯的性能通过人体骨骼和种植体之间的相互作用得到改善,这是传统制造无法实现的。

就激光选区熔化设备和过程开发方面来看,国外对SLM 工艺开展研究的国家主要集中在德国、英国、日本、法国等。其中,德国是从事SLM 技术研究最早与最深入的国家。第一台SLM 系统是1999 年由德国Fockele 和Schwarze(F&S)与Fraunhofer ILT 携手研发的基于不锈钢粉末的SLM 成型设备。目前国外主要的SLM 设备制造商包括德国EOS、SLM Solutions 和Concept Laser 等公司。在中国地区,华南理工大学于2003 年开发出国内首套激光选区熔化快速制造设备DiMetal - 240,并相继于2007年开发出DiMetal - 280,2012 年开发出DiMetal - 100,2014 年开发出Dimetal - 400 等成型设备。

另外,Aconity3D 是来自德国亚琛的一家增材制造设备的制造商,该公司研发的SLM 工艺设备Aconity ONE 配备了一个Ø400mm 的大型构建平台,该模块化实验系统主要用于金属的增材制造。这个创新的旋转装置能够快速更换材料,并且配有预热装置。同时,开放式的软件架构可以通过开放式接口与生产实现集成,且具有分布式的实时分析功能,这些都为工业4.0准备就绪。

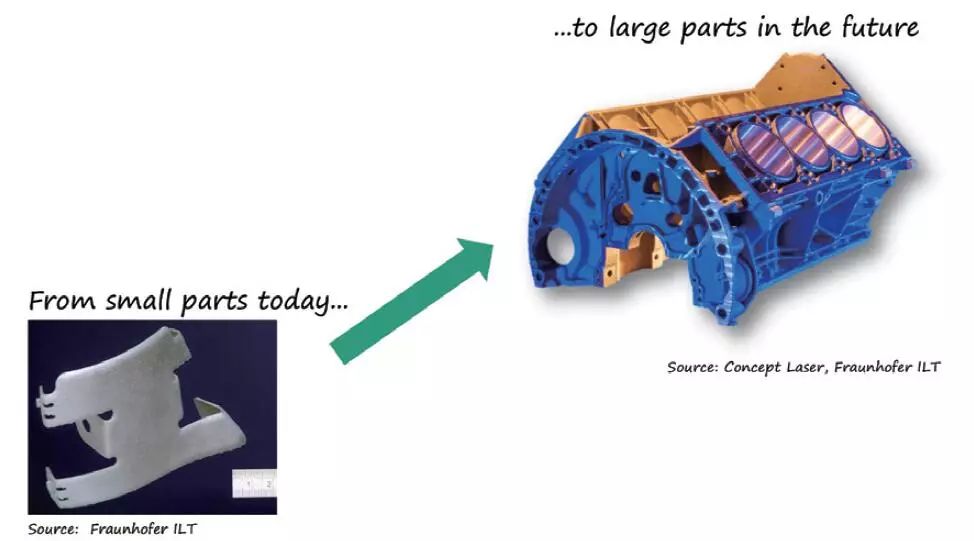

当前,SLM 设备领域的开发目标是朝着高性能、低成本的方向不断挺进。例如:研发配有单个二极管激光器、龙门系统,以及组件成本<30 k €的SLM 系统。此外,SLM 工艺的可持续发展趋势包括:从现今的小型部件生产发展到未来的大型部件制造(图5)。SLM 新机器概念方面的研发则聚焦在生产力上。具体来说,需要从传统SLM 工艺的单光斑、激光功率恒定,以及高扫描速度等特性向多光斑阵列、激光功率可调制,以及低扫描速度的新概念持续发展。

图5:SLM 工艺的发展趋势是从现今的小型部件生产发展到未来的大型部件。

另外一个SLM 机器概念则是采用多光斑SLM 机器的实验设置。该原理的主要优点包括:使用了二极管激光器;轻松提升生产效率(更高质量的激光光斑);轻松升级构建尺寸(更大的加工轴);局部气流保护和局部过程控制。

因此,SLM 可谓制造工艺的一次重大变革,相对于传统的机加工(减材制造),SLM 作为一种材料堆积制造方式,可以制造各种复杂形状,并可充分发挥材料的性能比,将是未来绿色制造的主要方式之一。

数字化材料精密加工——超快激光脱颖而出

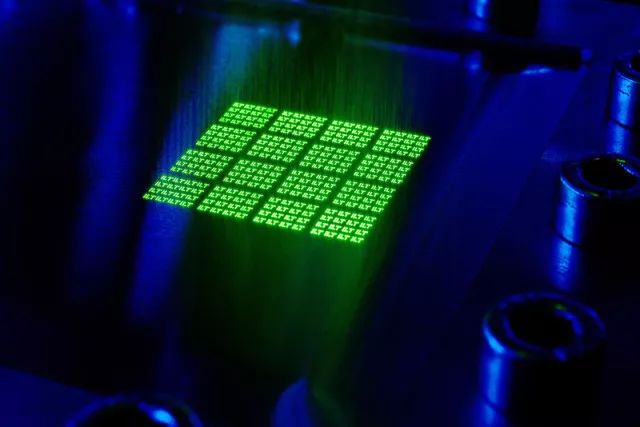

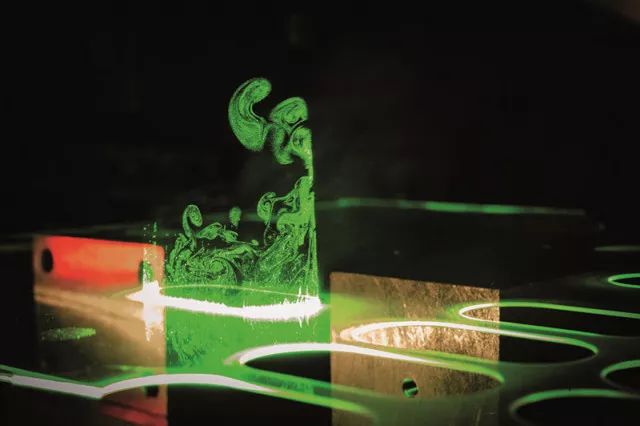

现如今,以皮秒与飞秒激光器为代表的超快激光器具有极短的激光脉冲和极高的峰值功率的特点,从而在精密材料加工中彰显出独特的超精细、无热影响等性能(图6)。这种“超精细”加工也由此解决了许多传统手段无法攻克的高、精、尖、硬、难等加工难题,并且具有卓越的加工质量和加工效率。

随着德国“工业4.0”和“中国制造2025”的不断深化,高端制造、智能制造、高精密制造的需求将显著增长,从而为超快激光提供新的发展机遇。预计到2020 年全球超快激光器市场总额将超过15 亿美元。

其中,超短脉冲激光器——一种用于材料精密加工的新工具已经展现出众多优势。首先,超短脉冲激光器可加工的材料范围极其广泛:宽带隙材料(玻璃,蓝宝石,金刚石);半导体(硅,砷化镓,碳化硅);金属(碳化钨,钢,铜);聚合物;生物材料……其次,超短脉冲激光器具有高精度加工特性,可实现烧蚀深度小于100nm 的精确度。第三,这种激光器具有免工具、无磨损以及资源优化的特性,并且在数字光子生产中几乎无需前置时间。

图6:使用一款超快激光器切割薄型玻璃。

例如,可使用紫外(UV)飞秒激光烧蚀工艺来生产个性化的人工晶状体(IOL)。烧蚀层厚度介于0.5-5μm 之间,表面粗糙度Ra 值<1μm,最终打造的产品无变暗和碳化现象。另外,采用CO2 激光辐照的激光抛光工艺是通过激光和材料的相互作用来熔化稀薄的边界层,以及通过表面张力实现表面平整,材料损失可忽略不计。

最后,可通过激光辐照实现大面积成型。以激光加工飞机机翼上的微孔为例,孔径小于200μm,采用可变孔模式,成型孔是用于改善气体流动。此外,钻孔速率大于10,000 孔/ 秒,可选用包括单脉冲激光钻孔、飞秒激光螺旋钻孔和激光冲击钻孔在内不同的超快激光钻孔技术。

总结和展望

毋庸置疑,数字光子生产时代的脚步已经越来越近,激光增材制造(以SLM 和LMD 工艺为代表)、超快激光加工等先进制造技术层出不穷,为工业制造的升级转型不断注入新活力。这些技术同样也是数字光子生产对工业4.0 产生的直接影响。据悉,在未来5 ~ 10年内,通过将增材制造和超快激光技术与数字化工业生产链紧密集成,能够将生产力提高30倍。

事实上,在激光技术领域,近年来已投入大量精力来优化和改善制造流程以及相应的激光光源。而如今,一个新的研发方向便是:如何实现数字解决方案与激光制造的无缝整合,以系统地提高生产力、过程可靠性、自动性和质量,继而创造显著的附加值?

鉴于此,当前大量研究正聚焦集成自动化工艺生产链。未来的目标是:每一种资源,无论是制造的机器、产品,抑或是生产工艺流程,都应当拥有一个数字化双胞胎(digital twin)——数字图像,不仅可以进行仿真和建模,还可以随时精准捕捉整个工艺流程的状态,最终达到高效的柔性和智能生产。